Автоматизация станков

АСУТП на производстве

Назначение систем АСУ ТП

- сделать работу оборудования более эффективной

- исключить простои и сбои

- добиться удобного управления процессами

- осуществлять контроль и мониторить параметры

- устранить ошибки, допущенные из-за человеческого фактора

С целью усовершенствования выполняется автоматизация станков, позволяющая увеличить производительность труда и эффективность работы на 20-25 процентов. ООО "Челябинский завод станочного оборудования" предоставляет возможность заказать данную услугу и воспользоваться помощью профессионалов, в результате чего возрастет прибыль, которая покроет расходы.

Несколько примеров выполненных работ

История АСУТП Градирни

Наши партнеры занимаются строительством охлаждающих градирен для промышленных заводов.

Наш отдел АСУТП совместно с отделом партнером по техническому заданию заказчика разрабатывают проект автоматизации для градирни на базе промышленного логического контроллера, сопровождает сборку шкафов и монтаж их на объекте заказчика, создает программу управления для контроллера, после чего производит пуско-наладку и настройку системы управления на месте вплоть до сдачи в эксплуатацию.

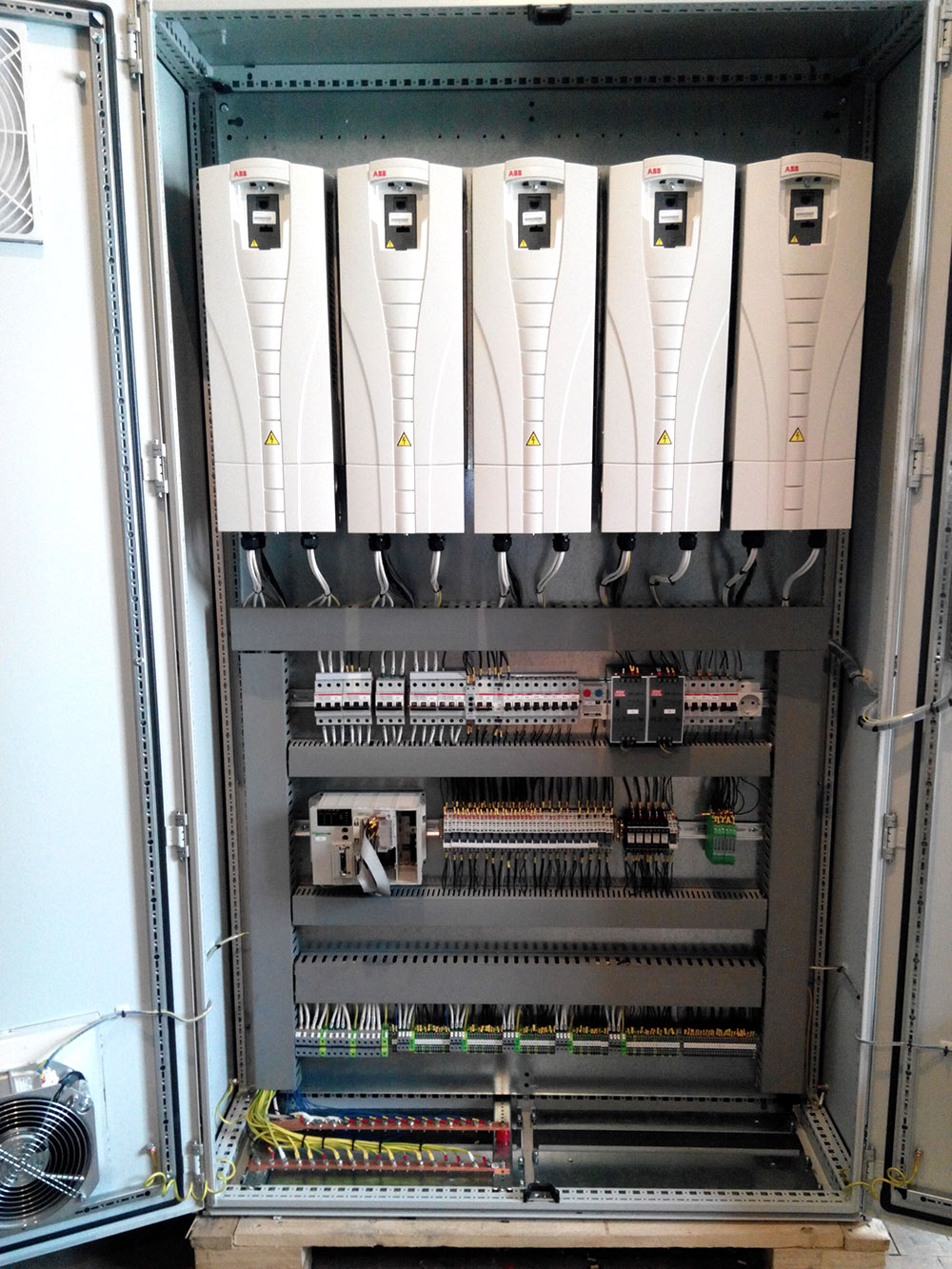

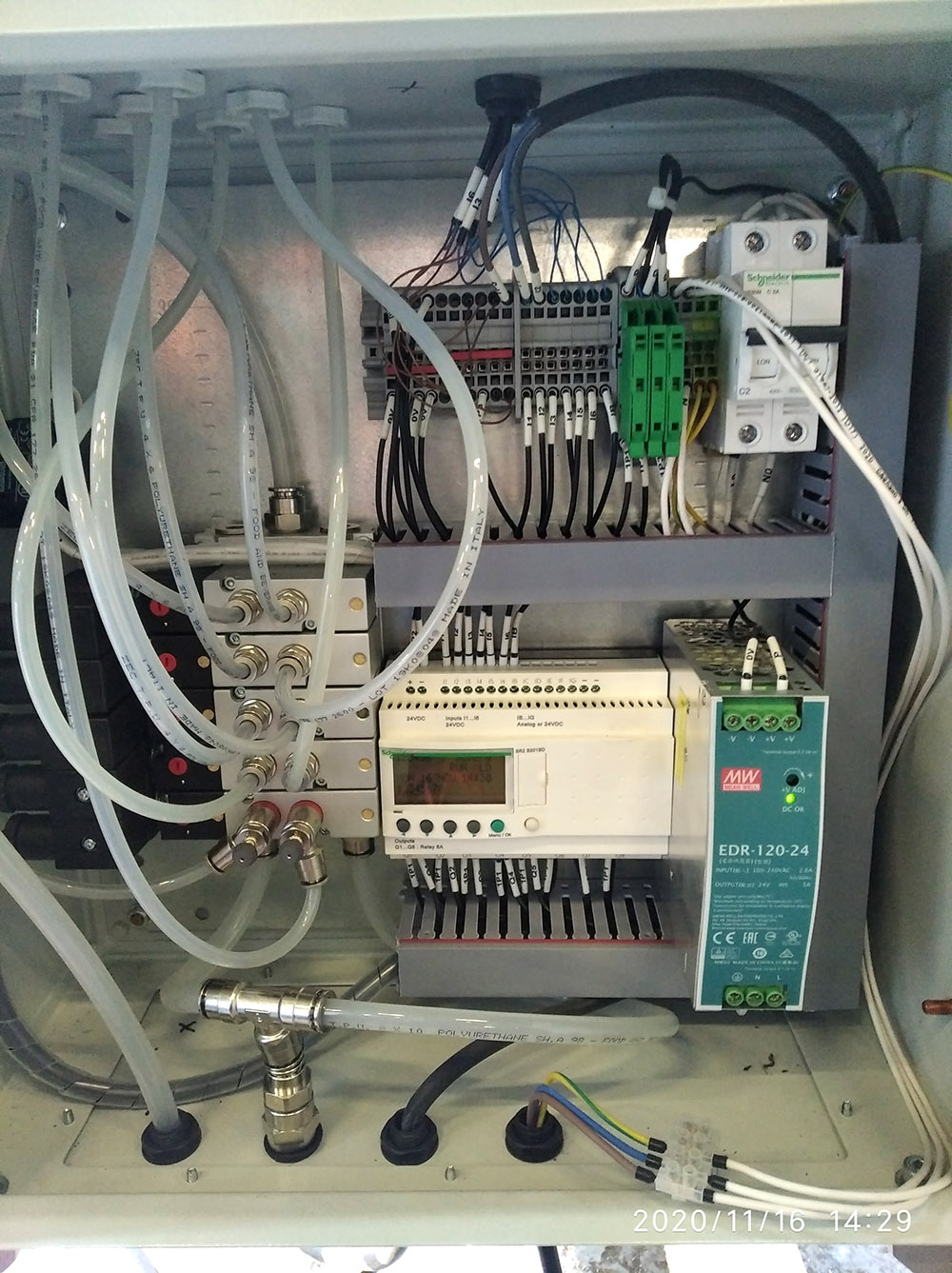

На фото виден шкаф управления 5-секционной градирни на базе ПЛК Scheider Electric и частотных преобразователей ABB.

Наш отдел АСУТП совместно с отделом партнером по техническому заданию заказчика разрабатывают проект автоматизации для градирни на базе промышленного логического контроллера, сопровождает сборку шкафов и монтаж их на объекте заказчика, создает программу управления для контроллера, после чего производит пуско-наладку и настройку системы управления на месте вплоть до сдачи в эксплуатацию.

На фото виден шкаф управления 5-секционной градирни на базе ПЛК Scheider Electric и частотных преобразователей ABB.

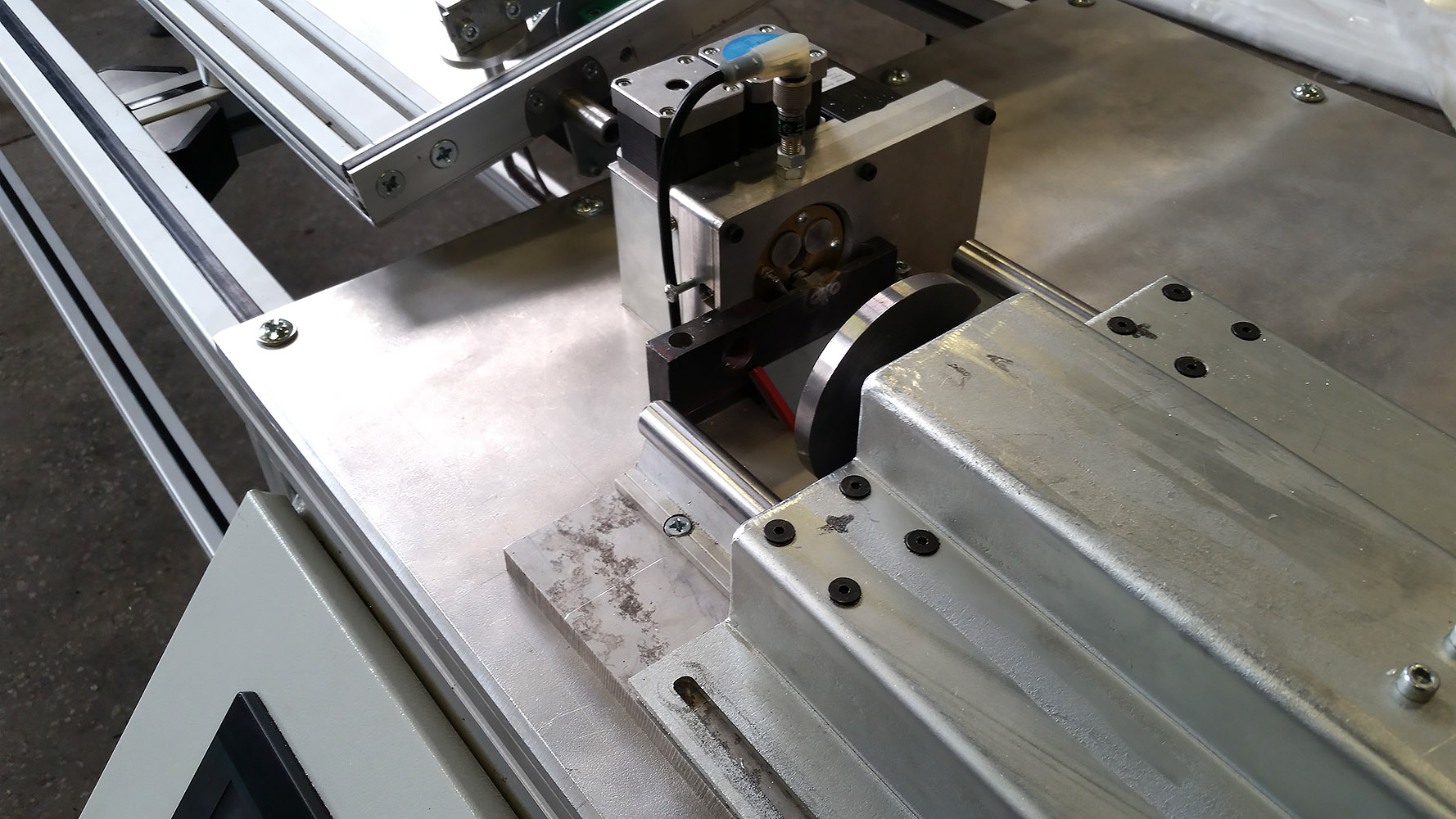

История Модернизация продольно-фрезерного станка

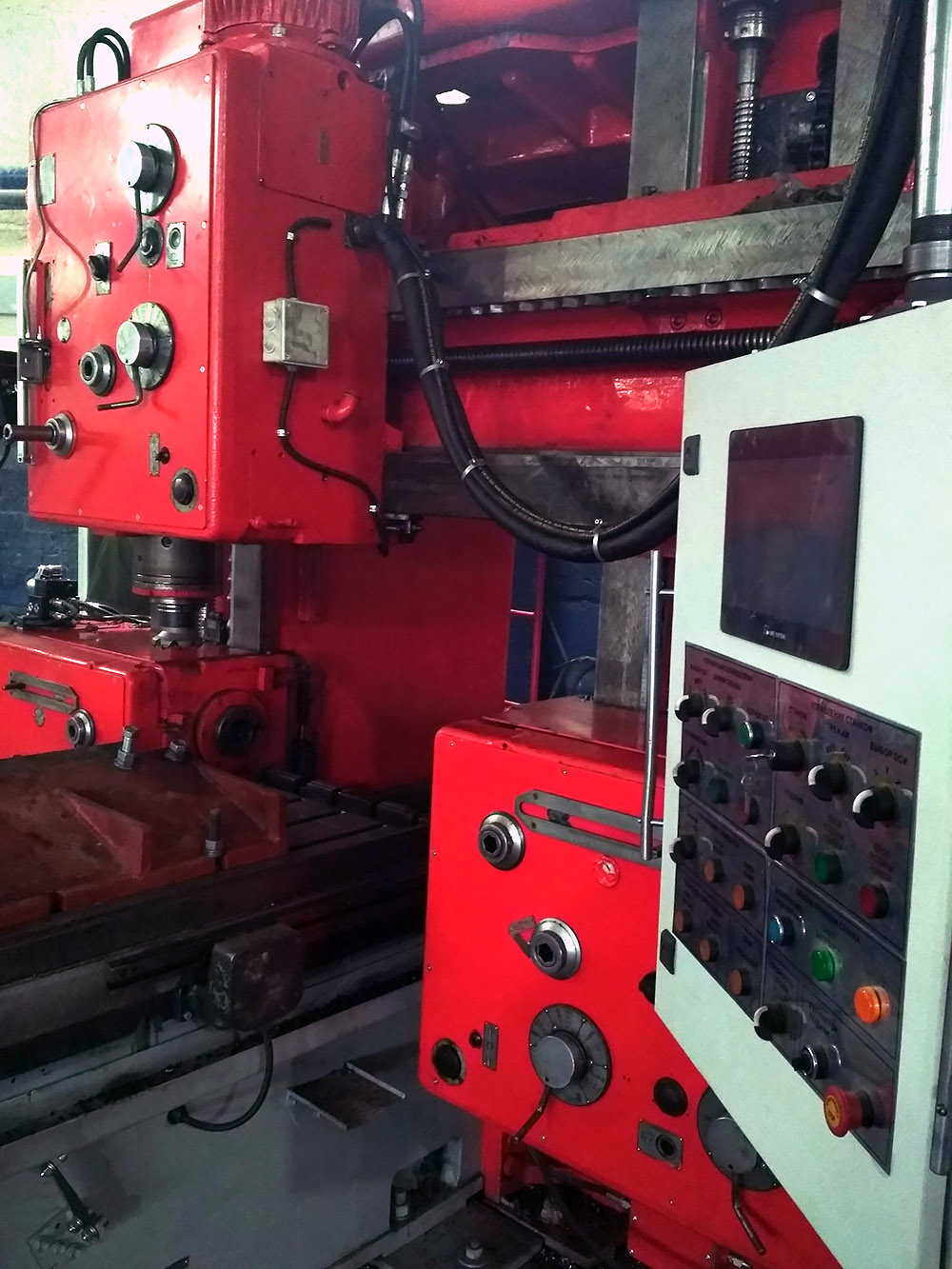

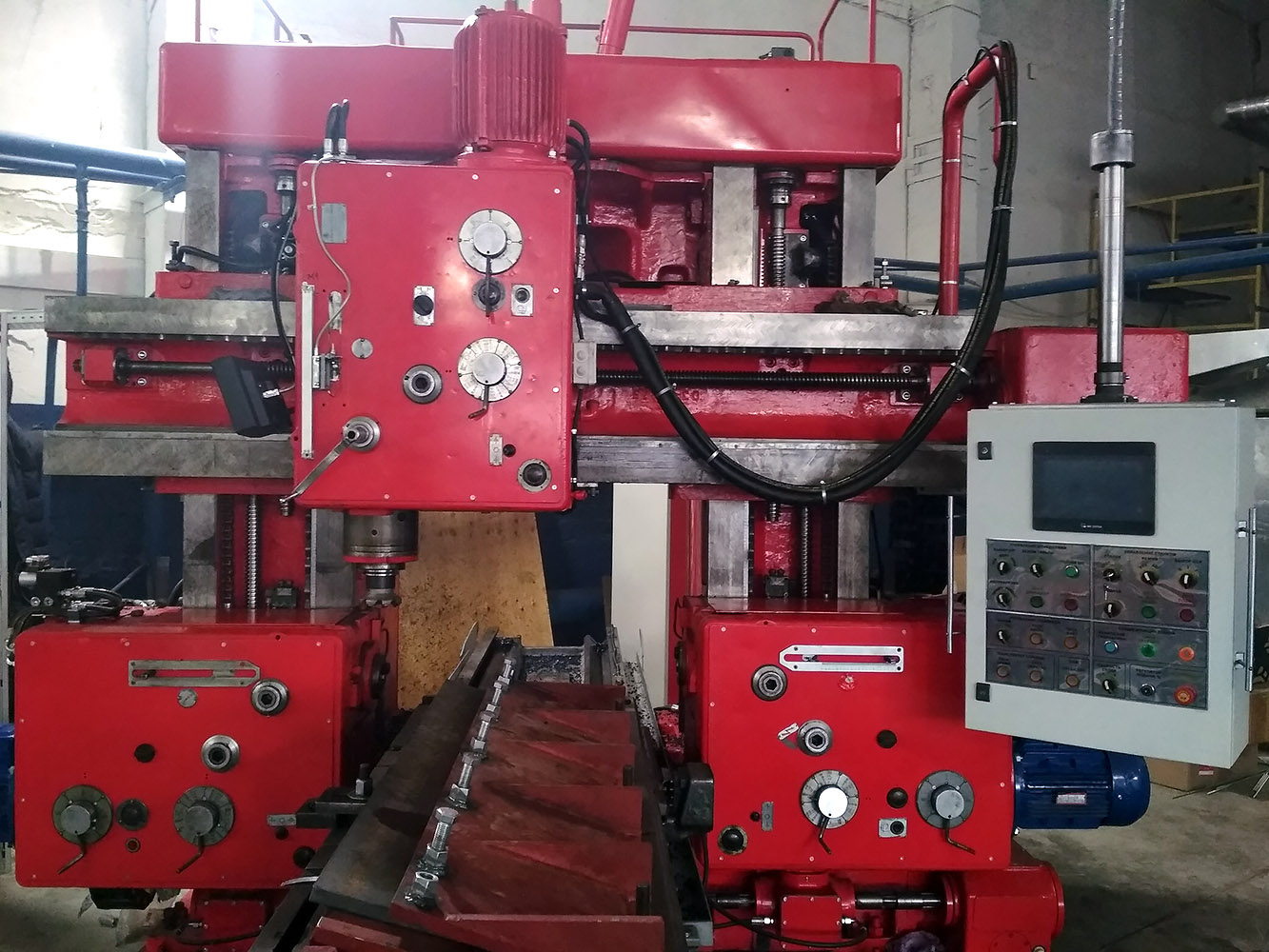

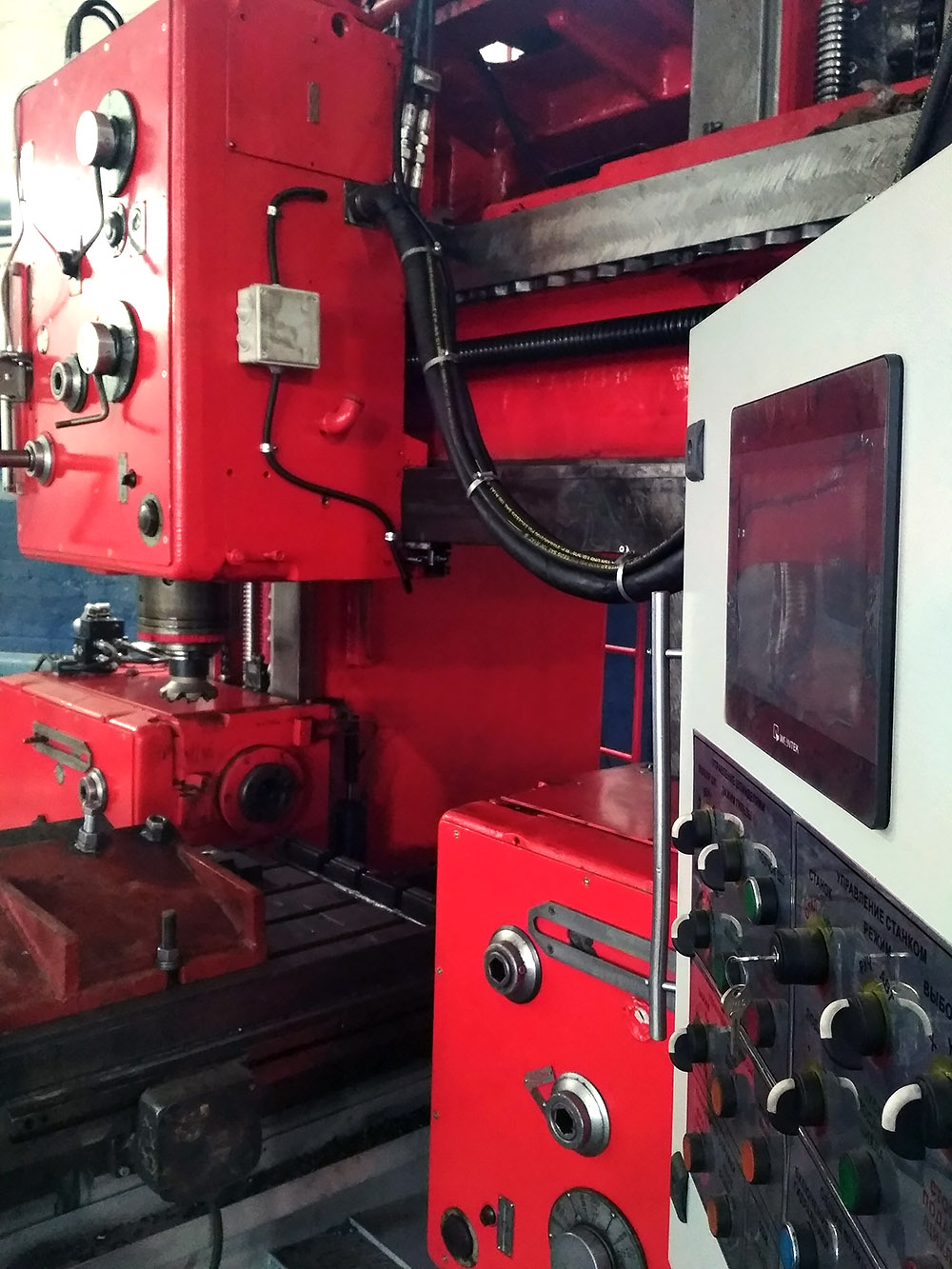

Заказчик приобрел старое оборудование (фрезерный станок 6606) без комплекта электрооборудования (железо). Обратился к нам за помощью по модернизации данного станка.

Мы изучили данное оборудование, изучили документацию, поняли в деталях как оно работает, после этого наш отдел АСУТП создал новый проект по автоматизации данного оборудования на основе промышленного логического контроллера и сенсорной панели оператора, написал алгоритм работы данного станка.

В то же время конструкторский отдел просчитал механику станка, выдал необходимые данные для заказа серводвигателей и датчиков на станок.

Далее на месте монтажники смонтировали электрооборудование и механику станка, после чего наш инженер приехал на объект, произвел пуско-наладку и настройку работы станка. На фото виден результат нашей работы. Наша команда оставалась с заказчиком до момента выдачи станком первой годной детали.

Далее на месте монтажники смонтировали электрооборудование и механику станка, после чего наш инженер приехал на объект, произвел пуско-наладку и настройку работы станка. На фото виден результат нашей работы. Наша команда оставалась с заказчиком до момента выдачи станком первой годной детали.

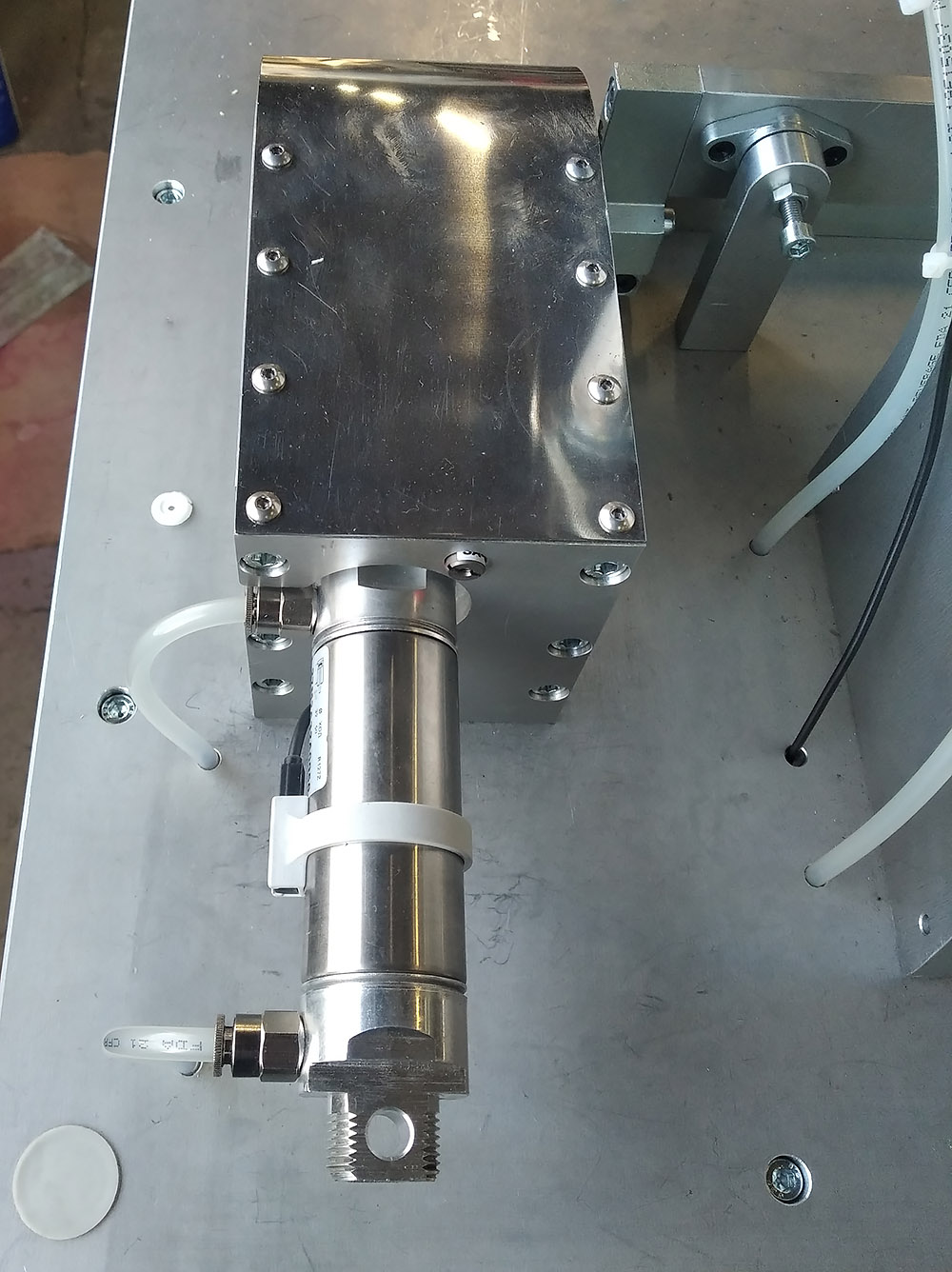

История Разработка и изготовление клепального станка

Увеличение производительности в 1.5-2 раза

Заказчик обратился к нам как к инженерному центру по автоматизации промышленного производства – автоматизация процесса нанесения заклепок на одноразовые халаты.

Нами были получены образцы клепок, образцы халатов, после чего совместно отделом АСУТП и конструкторским отделом был проведен мозговой штурм. Инженеры совместно с конструкторами разработали конструкцию и алгоритм станка, после чего отдел АСУТП разработал проект автоматизации на базе программируемого реле SchneiderElectric.

Далее под присмотром инженеров был собран шкаф автоматизации, разработана управляющая программа для реле и была проведена пусконаладка станка.

Станок сдан заказчику с инструкцией по эксплуатации, проведено обучение операторов станка на месте у заказчика, в результате нескольких недель адаптации заказчик получил увеличение производительности в 1.5-2 раза.

Нами были получены образцы клепок, образцы халатов, после чего совместно отделом АСУТП и конструкторским отделом был проведен мозговой штурм. Инженеры совместно с конструкторами разработали конструкцию и алгоритм станка, после чего отдел АСУТП разработал проект автоматизации на базе программируемого реле SchneiderElectric.

Далее под присмотром инженеров был собран шкаф автоматизации, разработана управляющая программа для реле и была проведена пусконаладка станка.

Станок сдан заказчику с инструкцией по эксплуатации, проведено обучение операторов станка на месте у заказчика, в результате нескольких недель адаптации заказчик получил увеличение производительности в 1.5-2 раза.

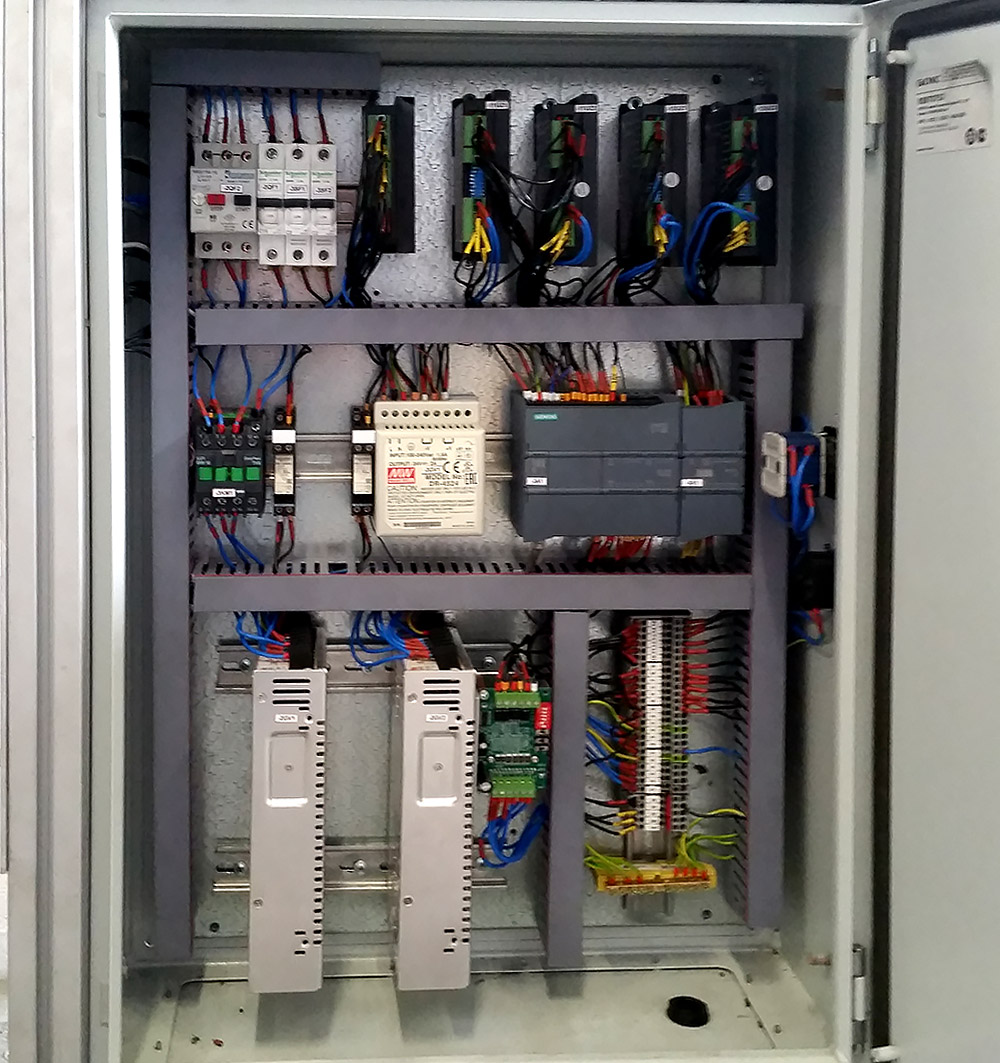

История Разработка и изготовление станка для резки стеклянных трубок

Увеличение производительности в 2-3 раза

Заказчик обратился к нам как к инженерному центру по автоматизации промышленного производства – автоматизация процесса резка стеклянной кварцевой трубки.

Нами были получены образцы трубок, после чего совместно отделом АСУТП и конструкторским отделом был проведен мозговой штурм. Инженеры совместно с конструкторами разработали конструкцию и алгоритм станка, после чего отдел АСУТП разработал проект автоматизации на базе промышленного логического контроллера Siemens S7-1200.

Далее под присмотром инженеров был собран шкаф автоматизации, разработана управляющая программа для ПЛК и была проведена пусконаладка станка.

Станок сдан заказчику с инструкцией по эксплуатации, проведено обучение операторов станка на месте у заказчика, в результате заказчик получил увеличение производительности в 2-3 раза, а за счет отсутствия ручного труда на вредном производстве (стеклянная пыль) получил коммерческую выгоду.

Нами были получены образцы трубок, после чего совместно отделом АСУТП и конструкторским отделом был проведен мозговой штурм. Инженеры совместно с конструкторами разработали конструкцию и алгоритм станка, после чего отдел АСУТП разработал проект автоматизации на базе промышленного логического контроллера Siemens S7-1200.

Далее под присмотром инженеров был собран шкаф автоматизации, разработана управляющая программа для ПЛК и была проведена пусконаладка станка.

Станок сдан заказчику с инструкцией по эксплуатации, проведено обучение операторов станка на месте у заказчика, в результате заказчик получил увеличение производительности в 2-3 раза, а за счет отсутствия ручного труда на вредном производстве (стеклянная пыль) получил коммерческую выгоду.

Данное решение открывает ряд возможностей

Повышение качества выпускаемых изделий.

Обеспечение высокой точности при производстве мелких деталей.

Сокращение потребления электрической энергии за счет автоматизации станков.

увеличение технологических возможностей и функций.

С помощью ЧПУ осуществляется модернизация устройств с применением современных методик. Выбор конкретного решения с определенным уровнем, формой и способом делают с учетом универсальности прибора, его назначения и имеющихся условий. Индивидуальный подход помогает достичь поставленных целей наиболее целесообразным путем. В совокупность мероприятий входит разработка различных процессов и создание производительных средств, которые работают автоматически. Это позволяет освободить оператора от постоянного контроля, поскольку устройство будет обладать самостоятельным управлением. В некоторых случаях за счет такого решения удается сократить штат рабочих и снизить расходы, если стоит подобная задача. В итоге токарная обработка или другой вид операций будет выполняться полностью автоматически либо частично.

Переоснащение устройств дополнительными комплектующими открывает возможности для внедрения новых функций, что в свою очередь позволяет выполнять разнообразные операции. В некоторых случаях получается быстро переходить от одних функций к другим, например, от фрезеровки к сверлению. Грамотный подход помогает сделать процессы максимально простыми и не требующими постоянного контроля со стороны работников.

Обратившись в ООО "Челябинский завод станочного оборудования", вы сможете купить необходимые устройства, готовые изделия или воспользоваться услугами по усовершенствованию уже имеющихся приборов, для этого достаточно связаться с нами:

Переоснащение устройств дополнительными комплектующими открывает возможности для внедрения новых функций, что в свою очередь позволяет выполнять разнообразные операции. В некоторых случаях получается быстро переходить от одних функций к другим, например, от фрезеровки к сверлению. Грамотный подход помогает сделать процессы максимально простыми и не требующими постоянного контроля со стороны работников.

Обратившись в ООО "Челябинский завод станочного оборудования", вы сможете купить необходимые устройства, готовые изделия или воспользоваться услугами по усовершенствованию уже имеющихся приборов, для этого достаточно связаться с нами:

- по номерам телефонов +7 (922) 747-83-37, +7 (351) 242-02-19

- по e-mail zakaz@chzso.ru

Контакты

454008, Челябинск,

2-й Западный проезд, 6

2-й Западный проезд, 6

Часы работы: с 8:30 до 20:00