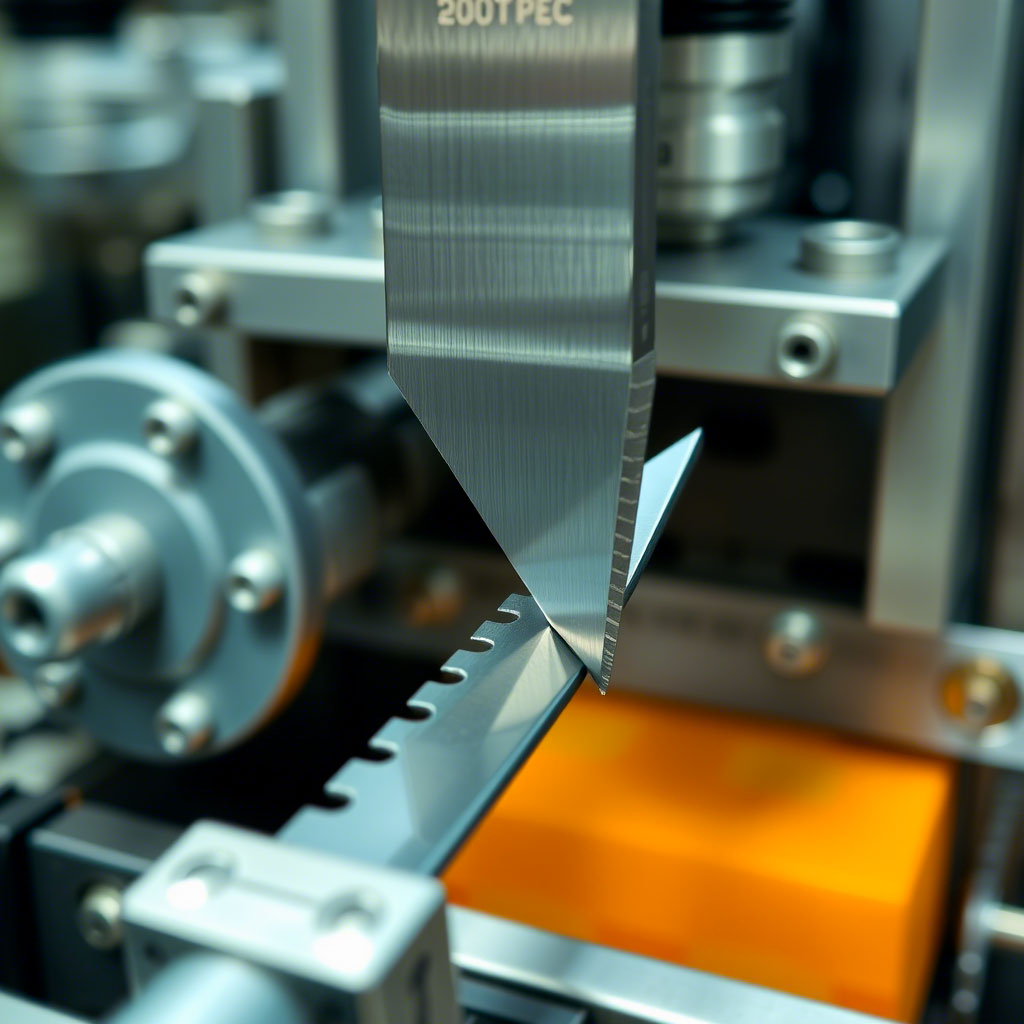

Нож зубчатый для упаковочных машин и его влияние на производительность

Упаковочная линия останавливается. Причина? Некачественный или изношенный режущий инструмент. Кажется, мелочь, но именно нож зубчатый для упаковочных машин часто определяет стабильность всего процесса фасовки и герметизации. Его задача не просто резать, а обеспечивать чистый, точный, повторяемый отрез упаковочного материала, будь то полимерная пленка, фольга или ламинированная бумага, цикл за циклом, тысячу раз подряд. Ошибка в выборе или качестве этого компонента приводит к браку упаковки, простоям оборудования и прямым финансовым потерям. Понимание физики реза и материаловедения позволяет выбрать оптимальный инструмент.

Зубчатые режущие элементы применяются в широком спектре упаковочного оборудования:

- Вертикальные и горизонтальные упаковочные автоматы (VFFS, HFFS).

- Флоу-пак машины.

- Термоформовочные линии.

- Оборудование для упаковки в модифицированной газовой среде (МГС).

- Машины для производства саше и стиков.

Геометрия и материал: основа эффективного реза

Качество отреза определяется совокупностью факторов, заложенных при проектировании и изготовлении ножа.

1. Профиль зуба: Форма, высота, шаг и угол заточки зубьев критически важны. Они подбираются исходя из типа и толщины разрезаемого материала.

2. Материаловедение режущего элемента: Нож работает в условиях трения, ударных нагрузок (при некоторых типах привода) и контакта с продуктом. Выбор стали определяет его ресурс и стабильность характеристик.

3. Термообработка и покрытия: Твердость режущей кромки – ключевой параметр. Закалка и отпуск придают стали нужную твердость (обычно в диапазоне 55-65 HRC) и вязкость, предотвращая выкрашивание кромки.

4. Точность изготовления: Прямолинейность режущей кромки, точность шага и профиля зубьев, параллельность рабочих поверхностей – все это влияет на равномерность давления при резе и качество получаемого шва. Допуски на изготовление измеряются сотыми долями миллиметра.

1. Профиль зуба: Форма, высота, шаг и угол заточки зубьев критически важны. Они подбираются исходя из типа и толщины разрезаемого материала.

- Для тонких пленок часто используют мелкозубый профиль с острым углом для чистого среза без растяжения.

- Более плотные или многослойные материалы требуют иного шага и геометрии зуба, способного эффективно концентрировать усилие реза и преодолевать сопротивление материала.

- Неправильный профиль ведет к заминам, "бахроме" на срезе, неполному прорезанию или разрывам материала, нарушая герметичность упаковки.

2. Материаловедение режущего элемента: Нож работает в условиях трения, ударных нагрузок (при некоторых типах привода) и контакта с продуктом. Выбор стали определяет его ресурс и стабильность характеристик.

- Инструментальные стали (легированные хромом, ванадием, молибденом) обеспечивают необходимую твердость и износостойкость режущей кромки. Марки типа У8А, У10А, Х12МФ, 9ХС являются распространенными основами.

- Быстрорежущие стали (HSS) сохраняют твердость при высоких температурах, возникающих при интенсивном резе на больших скоростях.

- Порошковые стали предлагают еще более высокую износостойкость и прочность за счет равномерной мелкодисперсной структуры.

3. Термообработка и покрытия: Твердость режущей кромки – ключевой параметр. Закалка и отпуск придают стали нужную твердость (обычно в диапазоне 55-65 HRC) и вязкость, предотвращая выкрашивание кромки.

- Износостойкие покрытия (TiN, TiAlN, CrN) наносятся методами PVD или CVD. Они создают на поверхности твердый слой (до 3000 HV), снижают коэффициент трения, повышают коррозионную стойкость и многократно увеличивают ресурс ножа, особенно при работе с абразивными или липкими материалами.

4. Точность изготовления: Прямолинейность режущей кромки, точность шага и профиля зубьев, параллельность рабочих поверхностей – все это влияет на равномерность давления при резе и качество получаемого шва. Допуски на изготовление измеряются сотыми долями миллиметра.

Эксплуатационные последствия неоптимального выбора

Игнорирование характеристик режущего элемента приводит к каскаду проблем:

- Снижение скорости линии: Изношенный или неподходящий нож требует снижения тактовой частоты машины для получения приемлемого среза.

- Увеличение брака: Негерметичные швы, поврежденная упаковка, нетоварный вид – все это следствия плохого реза. Возрастают потери продукта и упаковочного материала.

- Частые остановки для замены: Низкий ресурс ножа означает частые простои линии для его замены и настройки, снижая общую эффективность оборудования (OEE).

- Повышенный износ сопряженных деталей: Некачественный нож может увеличивать нагрузку на приводные механизмы и ответные части (например, губки запайки).

Производство прецизионных режущих элементов

Изготовление высококачественного зубчатого ножа требует специализированного оборудования и строгого контроля технологии. Предприятие «Челябинский завод станочного оборудования» обладает парком станков с ЧПУ, позволяющим производить прецизионную обработку металлов, включая фрезерование сложных профилей зубьев, точную шлифовку и заточку. Мы используем сертифицированные инструментальные стали и сотрудничаем с партнерами по нанесению современных износостойких покрытий. Контроль геометрии и твердости на каждом этапе гарантирует соответствие изделия требованиям чертежа и ожиданиям заказчика.

Выбор правильного зубчатого ножа – это не расходная статья, а инвестиция в бесперебойную работу и качество вашей упаковочной линии.

Для получения технической консультации и заказа зубчатых ножей для вашего оборудования обращайтесь по телефонам: +7 (922) 747-83-37, +7 (351) 242-02-19.

Выбор правильного зубчатого ножа – это не расходная статья, а инвестиция в бесперебойную работу и качество вашей упаковочной линии.

Для получения технической консультации и заказа зубчатых ножей для вашего оборудования обращайтесь по телефонам: +7 (922) 747-83-37, +7 (351) 242-02-19.